鋼鉄表面検査システム

従来の品質検査方式では、冷却床後に人工による表面品質検査ポイントを設けていました。細かい欠陥を検査するためには、鋼コイルの先頭、中間、末尾で停止または減速する必要があり、生産効率に影響を及ぼしていました。運転中に品質検査員は鋼コイルの表面に集中し、経験に基づいて表面の欠陥を判断し、位置を記録し、品質記録カードを記入していました。しかし、条件の制約から品質検査員は基本的に鋼コイルの一面の品質を記録し、両面の品質を記録するのは難しい状況でした。品質に関する紛争が発生した場合、品質記録カードが人為的な影響を受けているため、鋼コイルの品質状況を客観的に反映することができず、使用者を納得させることが難しく、多くの紛争が発生していました。

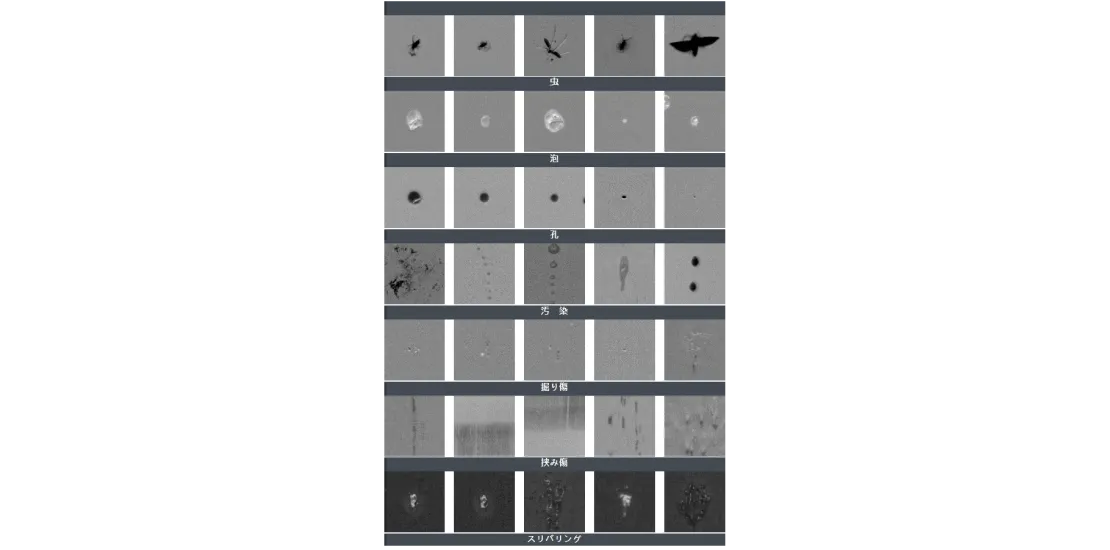

現在、鋼コイルの品質向上の重点は表面に欠陥がないかどうかにあります。特に鋼コイル製品は、建築材料、情報家電製品、家具、輸送業界などに使用されます。このような製品では、外観品質に対する要求が非常に厳しいです。現状分析によると、鋼コイル工場における次級品または欠陥品の認定は、80%以上が外観の欠陥によるものです。主な欠陥には、傷、汚染、不十分な酸洗い、挟み痕、ロール痕、油斑などがあります。したがって、鋼コイルの外観品質を向上させることは、熱延鋼の市場競争力を高めるために非常に重要です。

グローバル市場での競争の中で、企業の競争優位性は低価格だけでなく、正確な製品品質も重要な要素となっています。現代化された生産のニーズを満たすために、自動化検査システムは迅速かつ正確に欠陥を検出し、分類、除去、記録することができます。一連の自動化作業により、冶金業者は製品の表面品質状況を完全に把握し、高良率・高効率の生産能力が企業の競争力をさらに高めることができます。

適用範囲

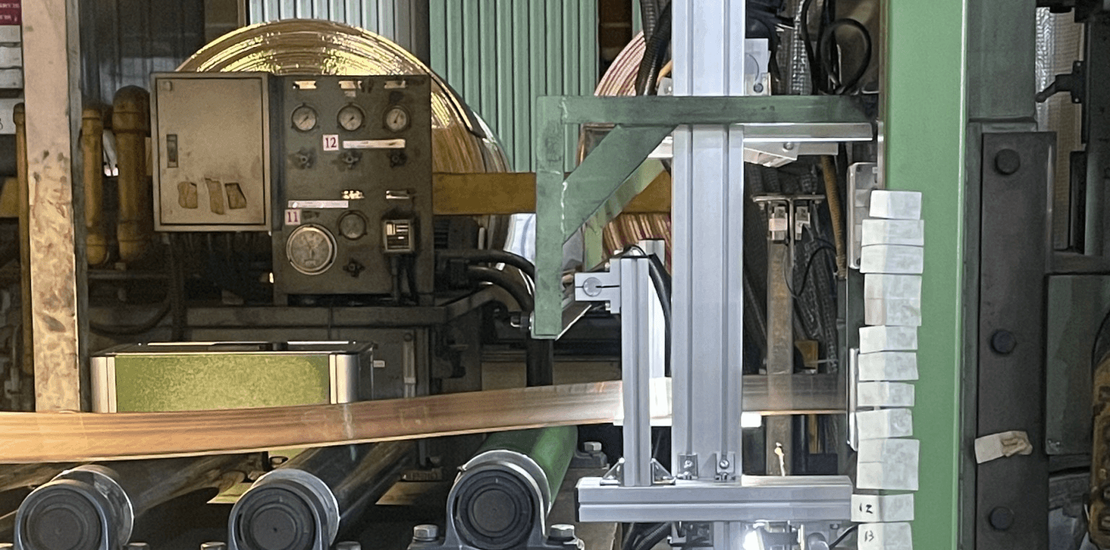

鋼鉄コイル工業の表面外観検査

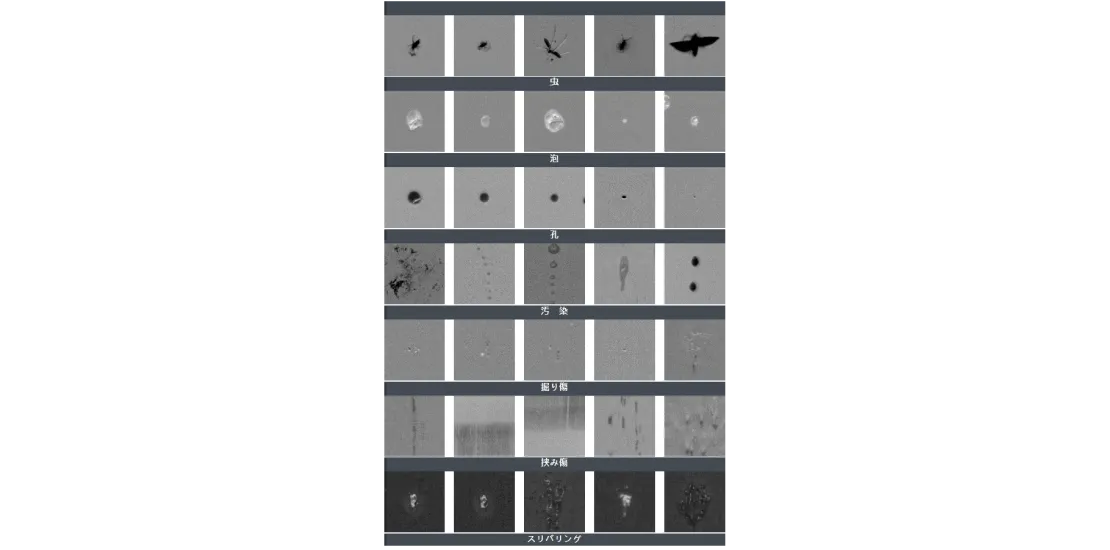

検査項目

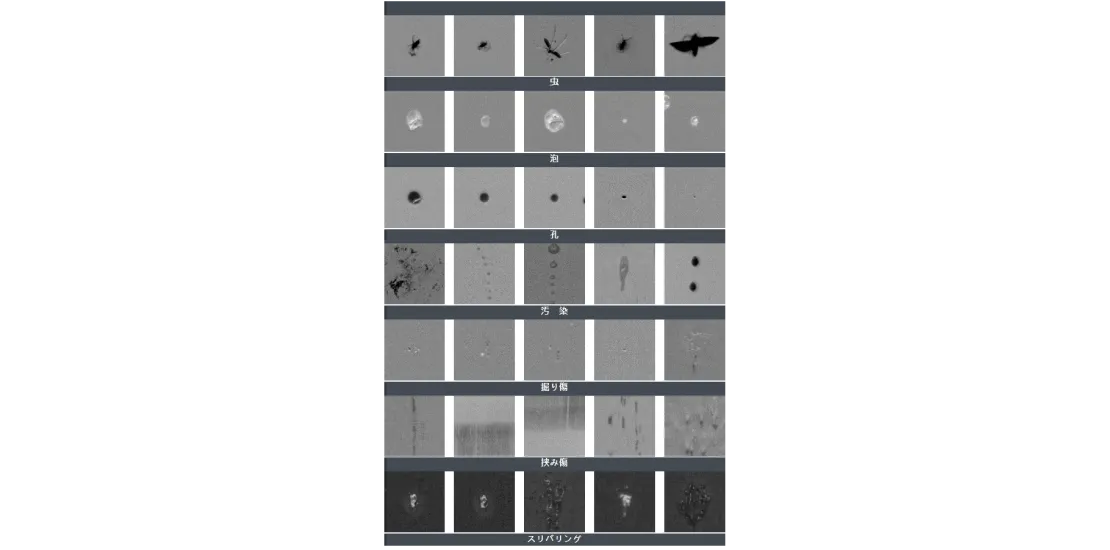

蚊、気泡、孔洞、凹点、汚染、鑿痕、傷、折り目、ロール痕、亜鉛スラグなど

検査方法

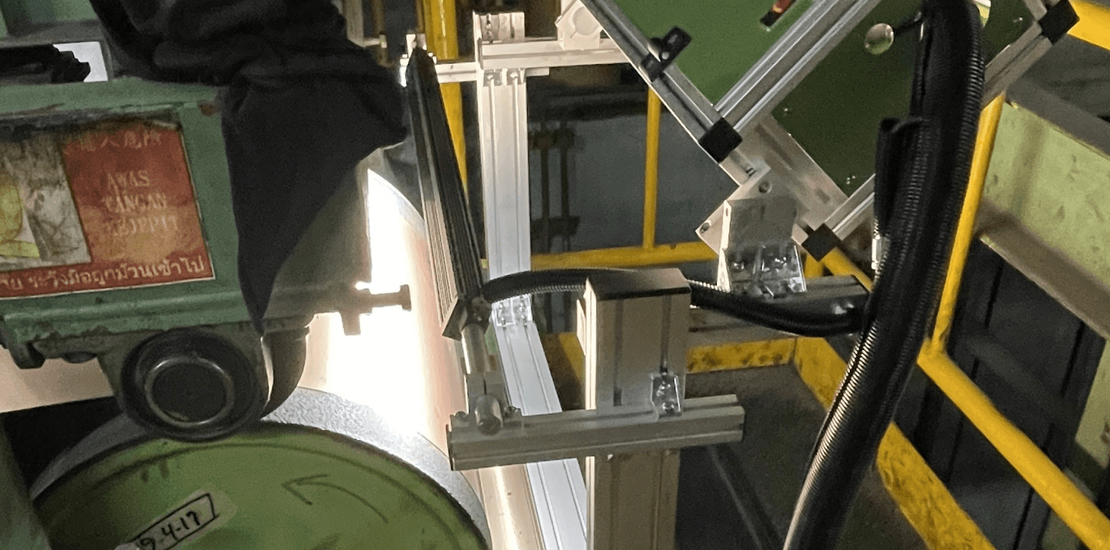

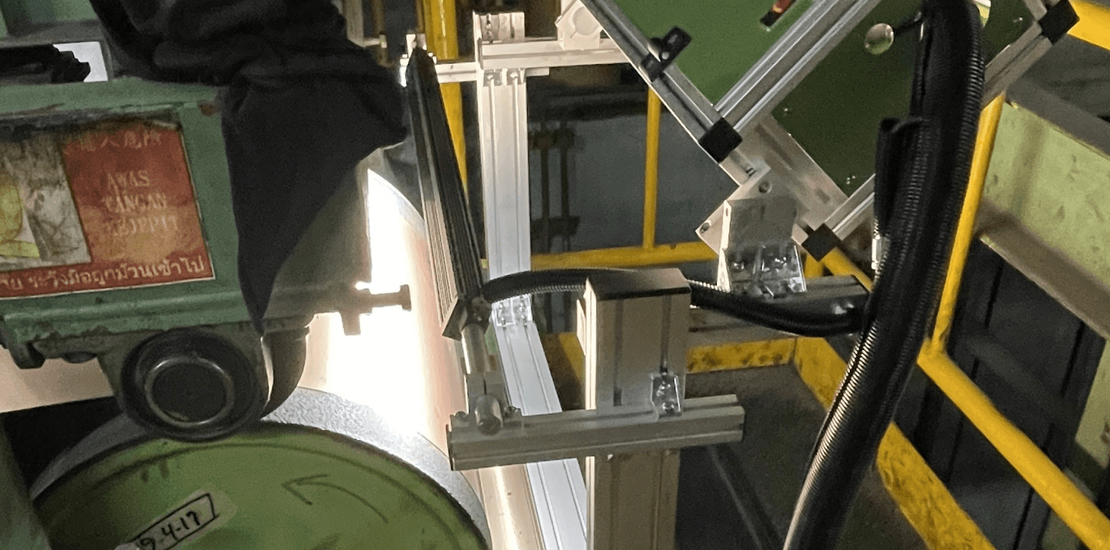

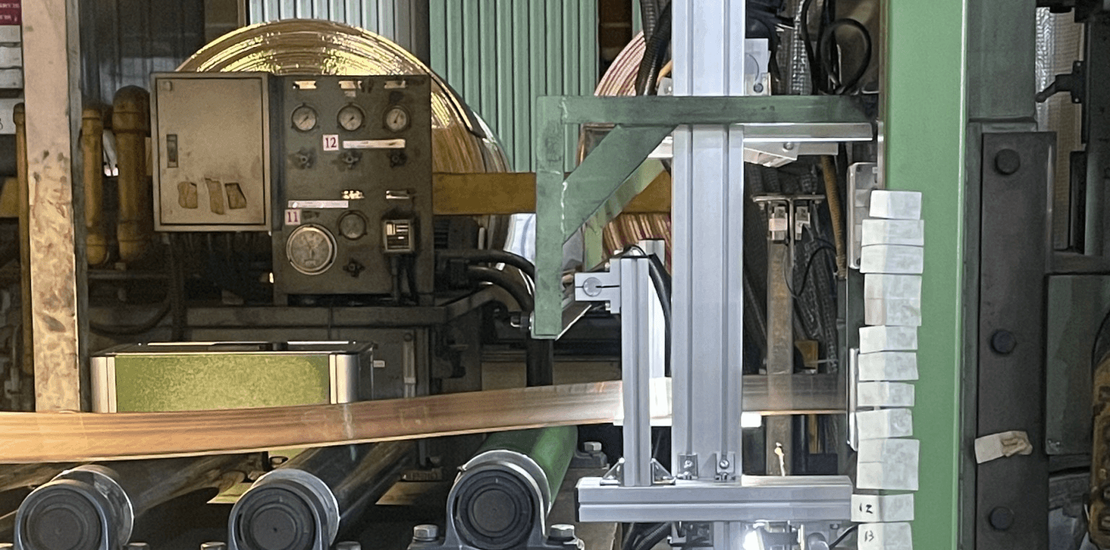

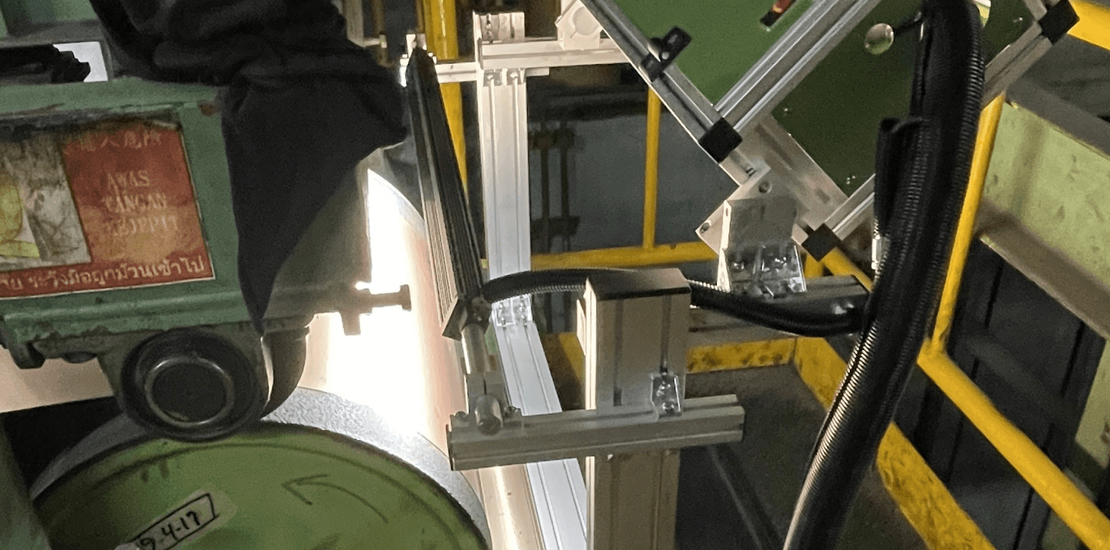

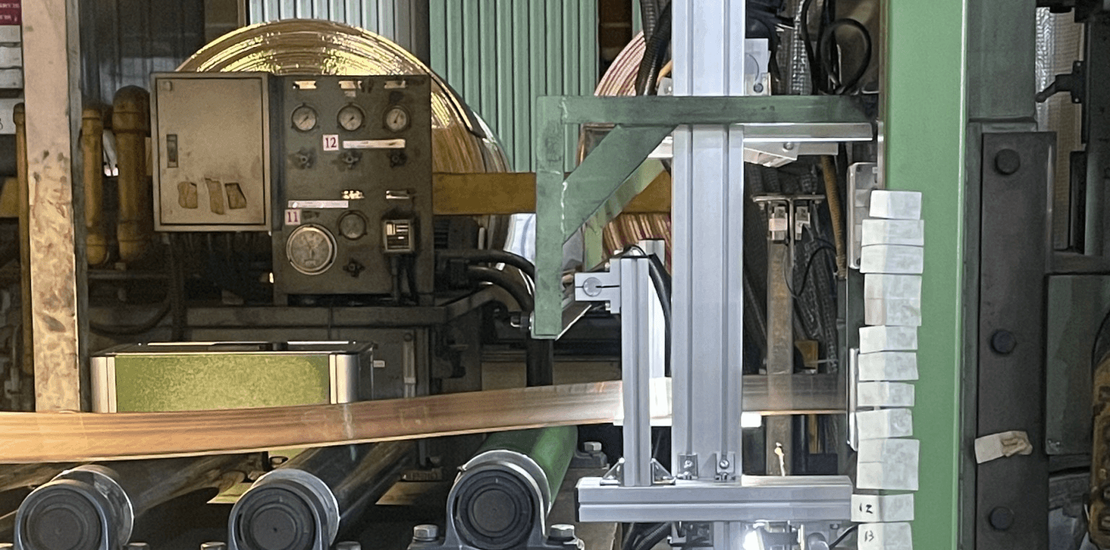

高解像度ラインCCDを使用した動的巻取りプロセス検査

アラーム

異常画像表示およびブザー音、または自動ラベル紙貼付による警告

検査速度

1000m/min

検査精度

100μm